5/17 - Relazione Seminario Eimtech - Prisma tech-Moldflow

Seminario sull’utilizzo di sistemi CAE nei processi di stampaggio ad iniezione di polimeri termoplastici.

Seminario EimTech 29 settembre 2017

All’interno della formazione di settembre 2017, EiMTech ha dedicato spazio all’area simulazione di processo con il Seminario organizzato e gestito in collaborazione con l’azienda Prismatech, gold partner di Autodesk Moldflow.

Il 29 settembre, presso le sedi della facoltà di Ingegneria dell’Università Politecnica delle Marche, si è svolto il secondo dei due appuntamenti formativi organizzati dal progetto EiMTech.

Dopo il consueto saluto del Preside, il sig. Simonelli e l’ing. Natalini hanno presentato il progetto Eimtech, i suoi partner e le attività che si stanno sviluppando al suo interno per le numerose aziende che per la prima volta si sono avvicinate alle attività formative organizzate dal progetto Eimtech.

Subito dopo,la parola è passata quindi ai due rappresentanti della Prisma tech, gold partner di autodesk, l’ing. Riccardo Moi (resp. Commerciale) e l’ing. Michele Segato (referente Tecnico).

E’ stata inoltre presentata una panoramica dei sistemi di misura (strumenti tradizionali 1D e Sistemi di misura con e senza contatto 2D e 3D) attraverso la quale si è giunti alla spiegazione dei concetti fondamentali per l’elaborazione delle immagini digitali, tecnologia alla base dei sistemi di misura senza contatto. Anche in questo caso il seminario ha coinvolto le aziende partecipanti, con la presentazione di alcune applicazioni e lo spazio dedicato ad alcune prove pratiche dove le aziende stesse hanno preso la parola illustrando alcuni case study legati alla loro esperienza personale.

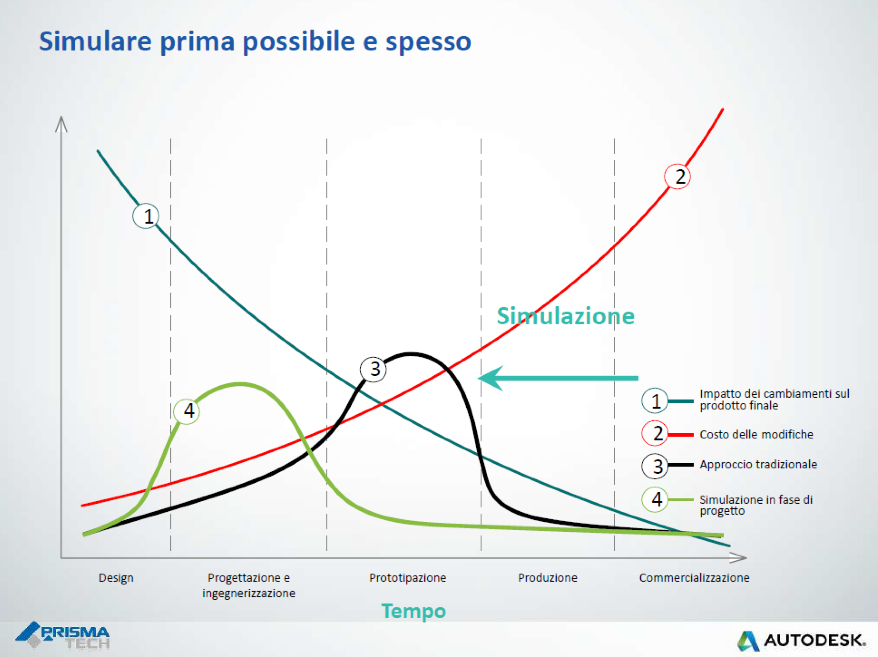

L’ing. Moi ha subito posto l’attenzione sull’importanza della simulazione nel processo di sviluppo di un nuovo prodotto e sui benefici ottenibili in termini di riduzione di costi e tempi di sviluppo mediante l’utilizzo di sistemi FEM e CAE, che debbono necessariamente essere utilizzati nella fase di progettazione e ingegnerizzazione del prodotto. Rispetto al modello tradizionale, l’introduzione della simulazione nello sviluppo del prodotto, consente di anticipare la fase di modifica al progetto senza necessariamente attendere la fase di prototipazione, riducendo i costi di modifica ed incrementando io benefici ottenibili dalle modifiche apportate.

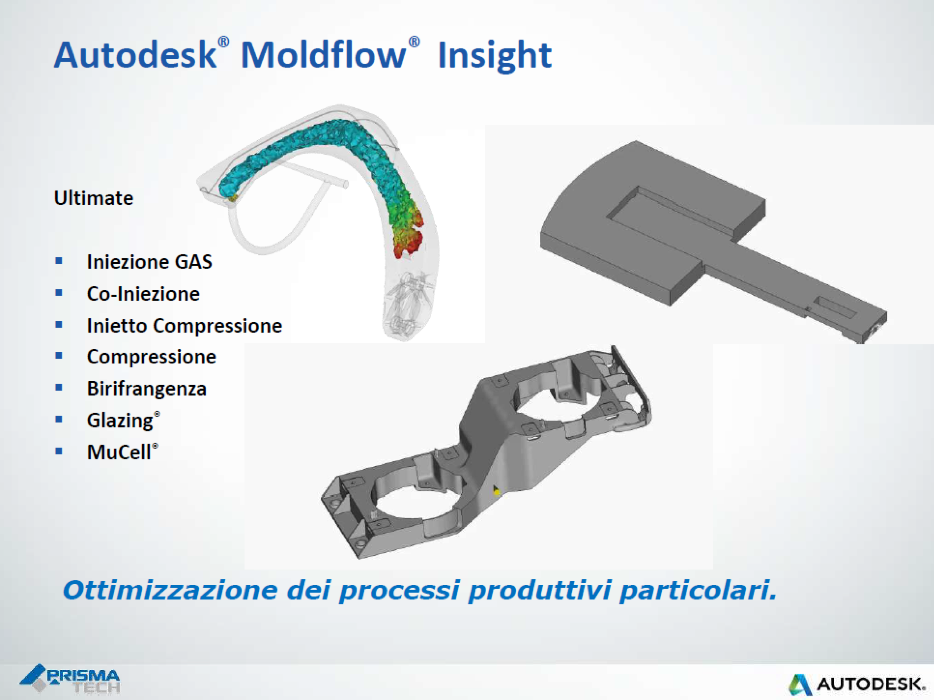

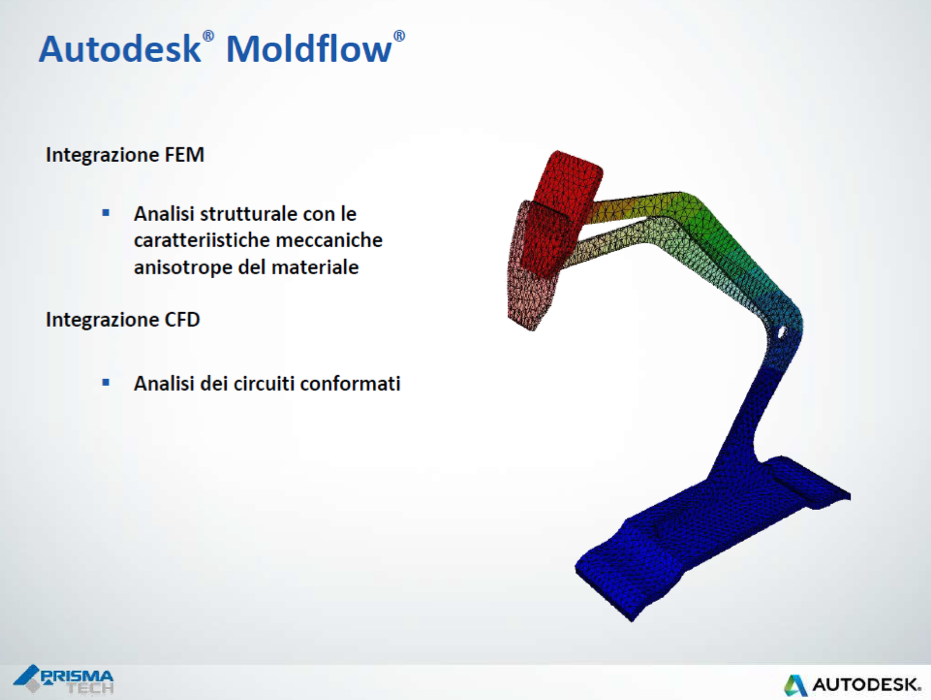

In seguito, l’ing Segato ha mostrato quali siano i processi che possono essere studiati mediante il software autodesk moldflow. Oltre lo stampaggio ad iniezione quindi, possono essere studiati ad esempio i processi di bi-iniezione, co-iniezione, inetto compressione, compressione, iniezione gas, mucell senza trascurare l’integrazione che questi software offrono con i sistemi di calcolo strutturale (FEM) con la possibilità di fornire informazioni anche sulla anisotropia del materiale dovuta al processo di trasformazione subito dal materiale, ed analisi CFD per l’analisi dei circuiti conformati.

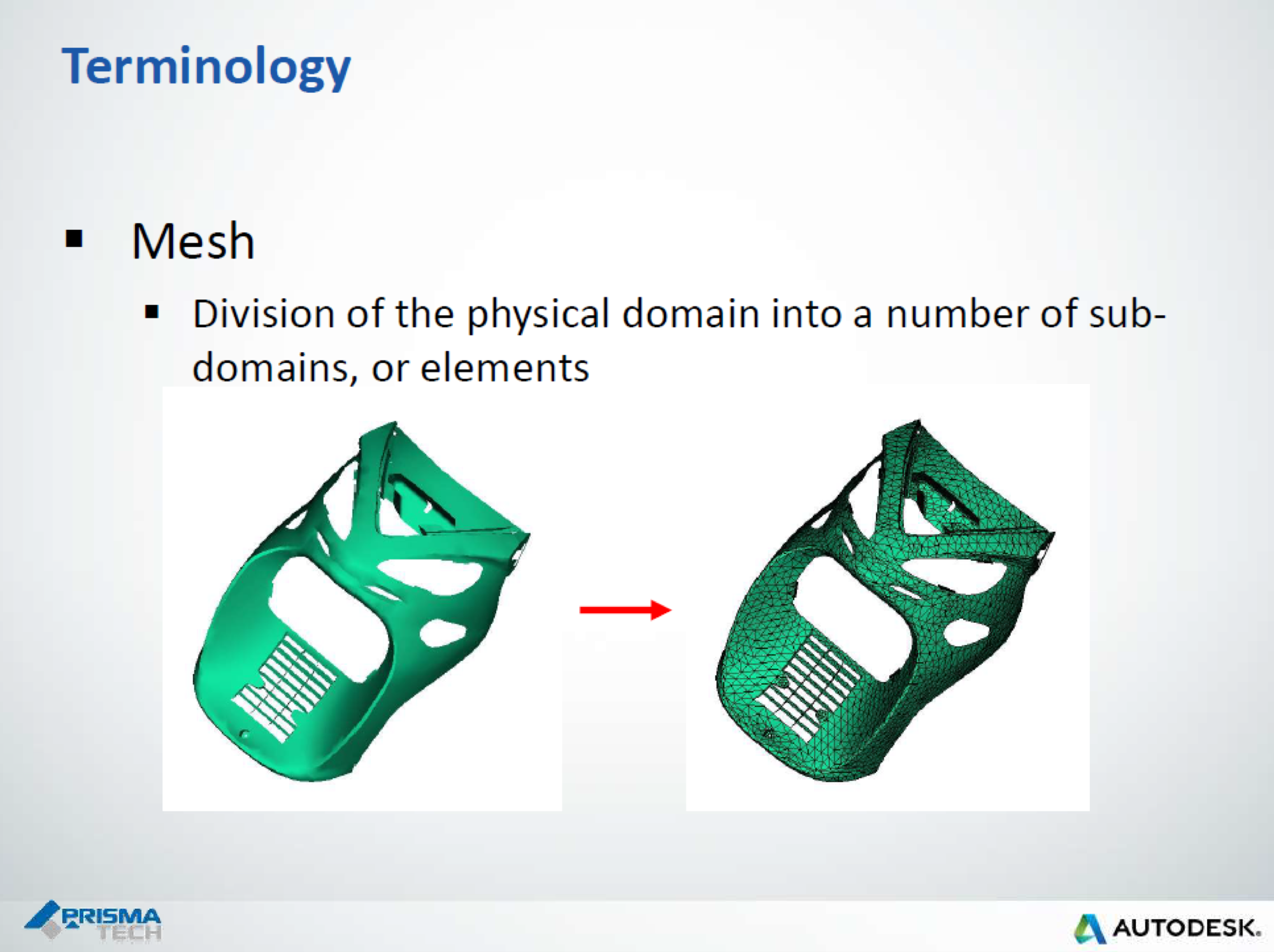

Dopo questa panoramica iniziale, l’ing Segato ha proseguito il seminario con una breve introduzione sui polimeri e le loro caratteristiche e sui concetti di mesh (discretizzazione della geomtria), aprendo così l’esercitazione pratica in aula svolta con le 5 workstation messe a disposizione per la giornata. In particolare sono stati illustrate le tipologie di elementi che vengono utilizzate dal software e le loro funzioni.

l’ing. Segato ha dunque guidato i partecipanti, attraverso l’esercitazione pratica, nella impostazione del modello per lo svolgimento dell’analisi cogliendo l’occasione per illustrare le maggiori tipologie di problematiche di riempimento della cavità che generalmente si possono verificare (e prevedere) a causa della geometria del particolare e delle sue variazioni di spessore.

Il tutto è stato supportato e dimostrato step by step dalla esercitazione pratica, con la quale sono stati illustrati i parametri fondamentali per impostare correttamente una analisi moldflow nelle fasi di riempimento, Packing e raffreddamento. In particolare è stato possibile verificare come la velocità di riempimento sia spesso determinante per evitare difetti di riempimento come linee di giunzione ed esitazioni del materiale che si traducono in difetti estetici del pezzo stampato. Altro esempio illustrato dall’ing. Segato è come l’utilizzo della postpressione ed il tempo per il quale viene applicata, influenzino notevolmente sia la qualità del prodotto (presenza di sink marks) che il costo del prodotto stesso determinando il tonnellaggio della macchina con il quale realizzare il componente).

L’esercitazione è proseguita con la lettura e la spiegazione dei risultati che una analisi moldflow può fornire, tra le quali citiamo solamente alcuni di utilizzo comune e di maggiore importanza: filling time, Clamp force, fiber orientation e deflection effects.

La giornata si è conclusa con Il consueto spazio giustamente dedicato alle domande ed agli spunti approfondimento proposti dai partecipanti.

Tutto lo staff di EiM Tech, ringrazia Prisma tech per la collaborazione nella organizzazione del seminario, e tutti i partecipanti per l’attenzione e la fiducia dedicati alle attività formative del progetto Eimtech.