4/17 - Relazione Seminario Eimtech - Vision Engineering Italia

Visione e sistemi di misura senza contatto.

Seminario EimTech 28 settembre 2017

All’interno della formazione di settembre 2017, EiMTech ha dedicato spazio all’area controllo qualità il Seminario organizzato e gestito in collaborazione con l’azienda Vision Engineering Italia.

Il 28 settembre, presso le sedi della facoltà di Ingegneria dell’Università Politecnica delle Marche, si è svolto il primo dei due appuntamenti formativi organizzati dal progetto EiMTech nell’autunno del 2017.

Dopo il saluto del Preside, come consuetudine i lavori sono stati aperti dal sig. Simonelli e dall’ing. Natalini, presentando il progetto Eimtech, i suoi partner e le attività che si stanno sviluppando al suo interno vista la folta presenza di aziende partecipanti per la prima volta alle attività formative di Eimtech.

Dopo la presentazione iniziale, l’ing. Natalini ha guidato i partecipanti attraverso una rapida panoramica delle caratteristiche fondamentali di uno strumento di misura: risoluzione, accuratezza, campo di misura e sensibilità . Concetti che sono stati poi approfonditi e trasportati agli strumenti di misura senza contatto dal Sig. Michelangelo Prendin, amministratore della Vision Engineering Italia.

Il sig. Prendin ha illustrato inoltre il principio di funzionamento dei microscopi e mostrato ai partecipanti quali possibilità vengono offerte da questa tipologia di strumenti, in particolare nelle applicazioni di piccole e piccolissime dimensioni nelle quali è indispensabile misurare senza contatto. Infine, sono state illustrati alcune applicazioni pratiche con rilevamento e gestione dei dati.

E’ stata inoltre presentata una panoramica dei sistemi di misura (strumenti tradizionali 1D e Sistemi di misura con e senza contatto 2D e 3D) attraverso la quale si è giunti alla spiegazione dei concetti fondamentali per l’elaborazione delle immagini digitali, tecnologia alla base dei sistemi di misura senza contatto. Anche in questo caso il seminario ha coinvolto le aziende partecipanti, con la presentazione di alcune applicazioni e lo spazio dedicato ad alcune prove pratiche dove le aziende stesse hanno preso la parola illustrando alcuni case study legati alla loro esperienza personale.

L’applicazione è stata presentata da due ex studenti, l’ing. Marranconi e l’ing. Rossi, che hanno sviluppato l’argomento come tesi di laurea presso una delle aziende partner del progetto.

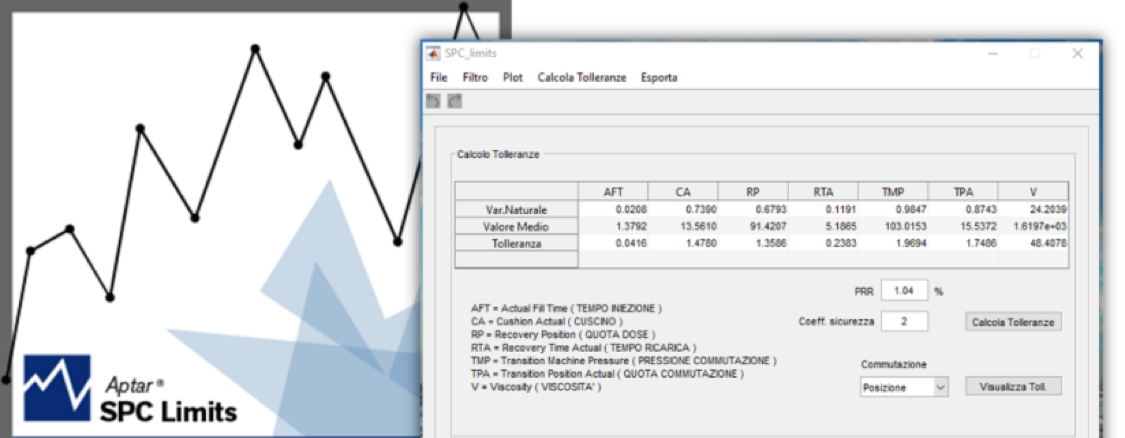

I due hanno illustrato il lavoro svolto, riguardante lo sviluppo di metodi numerici per la definizione dei limiti di controllo del processo di stampaggio ad iniezione, riportando anche alcuni casi applicativi.

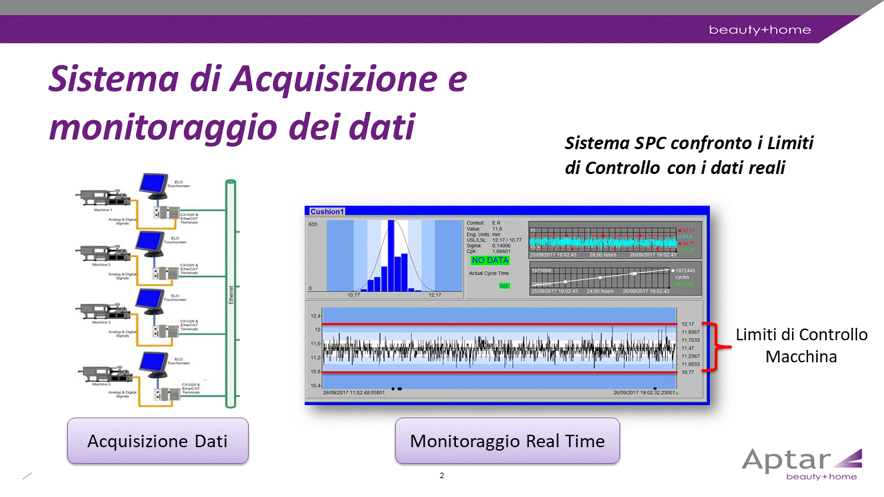

Dopo una breve presentazione dell’azienda ospitante, è stato spiegato come vengono acquisiti e monitorati, all’interno del reparto di produzione, i dati relativi ai principali parametri di processo caratterizzanti lo stampaggio ad iniezione e come funziona il sistema SPC (Statistical Process Control).

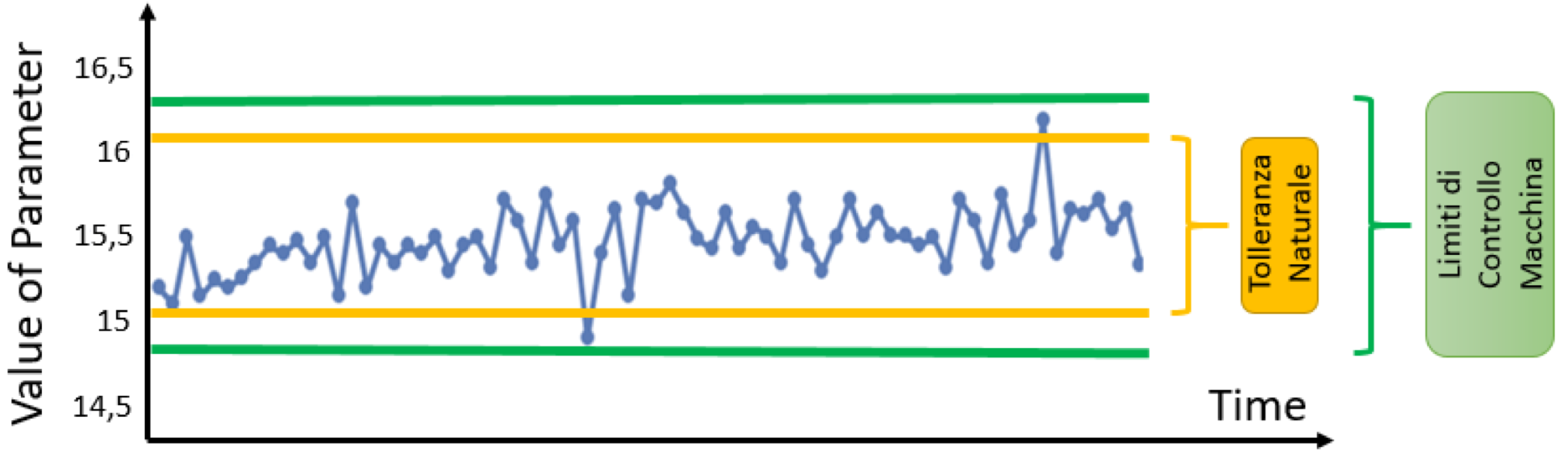

Successivamente sono state descritte le due differenti metodologie sviluppate da due stagisti, una statistica e l’altra numerica/iterativa, in grado di definire le tolleranze naturali dei principali parametri di processo e quindi i Limiti di Controllo Macchina per aiutare il sistema SPC ad individuare il fuori controllo.

Fatta poi una breve illustrazione dell’interfaccia grafica “SPC LIMITS”, basata sul metodo iterativo, appositamente creata per semplificare il lavoro degli operatori nella definizione delle tolleranze naturali, si è spostata l’attenzione su alcuni casi applicativi di segnalazione del sistema SPC definendo quali sono le potenzialità e l’importanza di avere il sistema di controllo statistico all’interno di una produzione di massa.

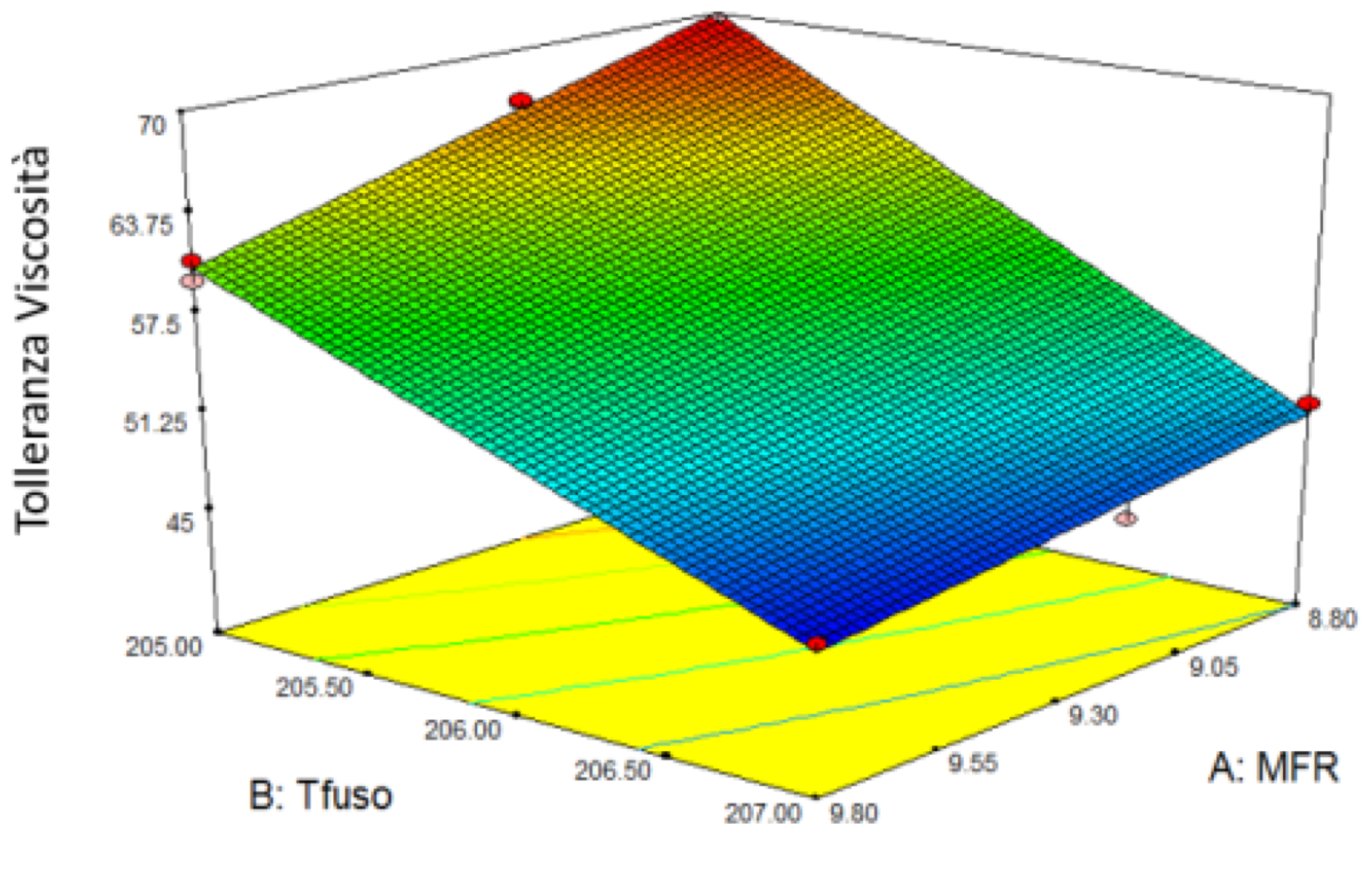

L’intervento dei due stagisti si è concluso con l’illustrazione della seconda parte del lavoro riguardante l’analisi di sensibilità del processo di stampaggio ad iniezione, tramite utilizzo di tecniche DOE e RSM, al fine di generare superfici di risposta, una per ogni parametro principale di processo, in grado di mettere in evidenza l’influenza di alcuni parametri di input (Temperatura del fuso e MFR) sulla tolleranza di un parametro di output.

seppur con alcune limitazioni, possono portare ad un controllo di processo più appropriato per il processo di stampaggio ad iniezione.

La parola è tornata quindi all’ing. Natalini ed al signor Simonelli, che hanno illustrato alcuni cenni del prossimo seminario sui sistemi di visione Cognex, sistemi di controllo qualità in linea produttiva

Tutto lo staff di EiM Tech, in particolare l’ing. Natalini ed il sig. Simonelli, ringraziano i partecipanti al seminario per l’attenzione e la fiducia concessa; organizzare formazione e supporto tecnico per aziende che credono e puntano sulla qualità ci rende veramente orgogliosi.